Ograniczenia w druku 3D

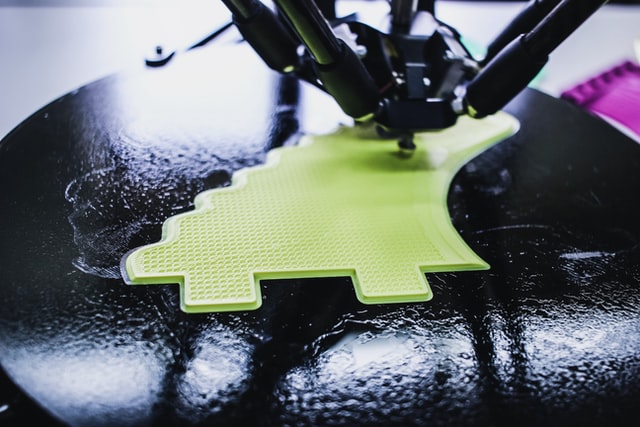

Czy na drukarce 3D rzeczywiście wydrukować można wszystko, co tylko zaplanujemy? Takie entuzjastyczne informacje czasami znajdują się na stronach internetowych firm pośredniczących w sprzedaży tego rodzaju sprzętu. Tymczasem druk 3D, jak każdy inny, ma swoje ograniczenia, o których powinniśmy pamiętać przed planowaniem prac. Jakie?

- Kolor i materiał

- Przyczepność druku i rozwarstwianie

- Modele

- Wymiary

- Struktury podporowe

Poznając tajniki technologii druku 3D, włącznie z wymiarowaniem modelu, tworzeniem plików i doborem materiałów, będziemy w stanie w pełni wykorzystać jej możliwości.

Kolor i materiał

Wielu osobom marzy się drukowanie wielokolorowe, trzeba mieć jednak świadomość, że takie możliwości będziemy mieć jedynie na odpowiednim sprzęcie. Posługując się drukarką jednogłowicową, musimy ograniczyć się do modeli monochromatycznych, ewentualnie zmieniających kolor na konkretnej wysokości, na poziomie wydruku.

Technologia FDM umożliwia korzystanie z tworzyw termoplastycznych dostępnych w postaci filamentu. Poważnym ograniczeniem jest z jednej strony oferta rynkowa, z drugiej charakterystyka drukarki. Nie każdy materiał nadaje się do konkretnego przeznaczenia. W przypadku podstawowych modeli i elementów nieeksploatowanych później w szczególnych warunkach sprawdzi się PLA, jeśli jednak wydruki mają być poddawane w przyszłości działaniu promieni słonecznych, jej możliwości nie będą wystarczające. Każdy materiał ma też odrębne ustawienia druku zależne od producenta filamentu.

Przyczepność druku i rozwarstwianie

Przygotowane do druku 3D modele powinny mieć płaską powierzchnię bezpośrednio stykającą się z płaszczyzną stołu roboczego. Jeśli jej nie ma, a model dotyka stołu jedynie krawędzią lub kilkoma nierównomiernymi punktami, może spowodować to, że wydruk będzie poruszał się pod naporem dyszy drukującej, a nawet zostanie od stołu oddzielony. Nie należy ulegać także pokusie drukowania w całości na podporach: ich odstęp od modelu jest ważny, aby później można było ten zestaw rozdzielić. Brak dokładności w tej kwestii spowodować może nierówności gotowego wydruku, dlatego warto zwrócić na ten aspekt szczególną uwagę.

Problematyczne może być jeszcze jedno zjawisko – rozwarstwiania, czyli delaminacji. Wydruki wykonane w technologii FDM mogą w poziomie dzielić się na warstwy ze względu na obciążenia ścinające. Ryzyko to wzrasta, gdy element jest nieduży i wąski. Na szczęście delaminację można ograniczyć poprzez stosowanie niższych warstw druku, zwiększonych parametrów flow lub zmianę modelu na poziomie projektu poprzez pogrubienie ścianek i zmianę orientacji układającą warstwy w innym kierunku.

Modele

Warto zadbać o jakość samego modelu. Modele przeznaczone do druku 3D konwertuje się do formatu .stl, czyli siatki trójkątów. Wskutek tego procesu wszystkie powierzchnie są wyznaczane przez trójkątne powierzchnie, co może w konsekwencji zniekształcać krzywizny modelu.

Jeśli jednak w momencie eksportu wybrana zostanie wysoka rozdzielczość, efekt powinien być satysfakcjonujący i wierny oryginałowi. Częstym błędem jest natomiast konwersja do formatu .stl w niepoprawnych jednostkach. Wybierać należy milimetry.

Wymiary

Tworząc poszczególne elementy pod kątem druku 3D, zamodelować należy również tolerancje wymiarowe, które zagwarantują późniejszą możliwość dopasowania elementów. Oznacza to, że gdy projektowana jest tulejka o konkretnej średnicy i wałek, który ma do niej pasować, w modelu trzeba pomniejszyć wymiar o jednostronną odchyłkę. W ten sposób skompensowane zostaną niedokładności wymiarowe wykonania będące skutkiem skurczu materiału.

Dodatkowa trudność polega na tym, że każdy materiał ma inne parametry. Kształt i rozmiar modelu również ma znaczenie. Z tego powodu wartość luzu nie zawsze jest taka sama. Z tego powodu eksperci polecają wykonanie wydruku próbnego dla elementów współpracujących, dzięki czemu łatwiej jest zweryfikować, czy wartości obrane zostały prawidłowo. Wyjątkiem są modele, w przypadku których dysponujemy konkretnymi wytycznymi oraz materiałem zalecanym przez autora. Ryzyko problemu z dopasowaniem jest wówczas znikome w porównaniu z modelami niesprawdzonymi oraz przy zmianie materiału. Oczywiście, w wielu przypadkach wystarczy lekka obróbka pilnikiem i papierem ściernym.

Struktury podporowe

Druk w technologii FDM wymaga zastosowania wspominanych już wyżej podpór w miejscach, w których znaczna część modelu nie ma podparcia w wydrukowanej wcześniej strukturze. W przypadku drukarek wyposażonych w dwie głowice istnieje możliwość wykonania podpór rozpuszczalnych, jednak osoby korzystające z tej technologii na potrzeby domowe i własne, raczej takimi nie dysponują.

Konieczność drukowania struktur podporowych wprowadza do modeli ograniczenia, do których należy między innymi:

- opcja usuwalności podpór – model musi pozwalać na ich bezpieczne wyłamanie. Jeśli będą podpierać bardzo cienkie fragmenty wydrukowanej całości, istnieje ryzyko ich naruszenia,

- zauważalne pogorszenie jakości powierzchni w obszarze nad podporą,

- dłuższy czas druku,

- większe zużycie filamentu.

Te wszystkie czynniki sprawiają, że warto ograniczyć – orientując model na stole – liczbę struktur podporowych.